電爐煙氣余熱利用可以吸收電爐生產(chǎn)排出的高溫?zé)煔怙@熱,產(chǎn)生蒸汽供生產(chǎn)、生活使用,大大降低除塵系統(tǒng)運(yùn)行的電耗、水耗,節(jié)約煉鋼成本,經(jīng)濟(jì)效益、環(huán)保效益顯著,是助力鋼鐵企業(yè)降低冶煉能耗、實(shí)現(xiàn)節(jié)能環(huán)保的重要途徑,也是電爐煙氣冷卻除塵的最佳工藝方向。

以年產(chǎn)80萬(wàn)噸電爐短流程煉鋼生產(chǎn)線為例,中冶京誠(chéng)為其配套的余熱回收系統(tǒng)每年可生產(chǎn)蒸汽12萬(wàn)噸、節(jié)約電耗287萬(wàn)千瓦時(shí)、節(jié)約水耗50萬(wàn)噸,折算為生產(chǎn)同等蒸汽量的燃煤鍋爐所需的能耗及對(duì)環(huán)境的排放,每年可節(jié)約標(biāo)準(zhǔn)煤約1.71萬(wàn)噸、減排CO2 4.5萬(wàn)噸、減排SO2 150噸、減排NOx125噸、減排灰塵0.43萬(wàn)噸。

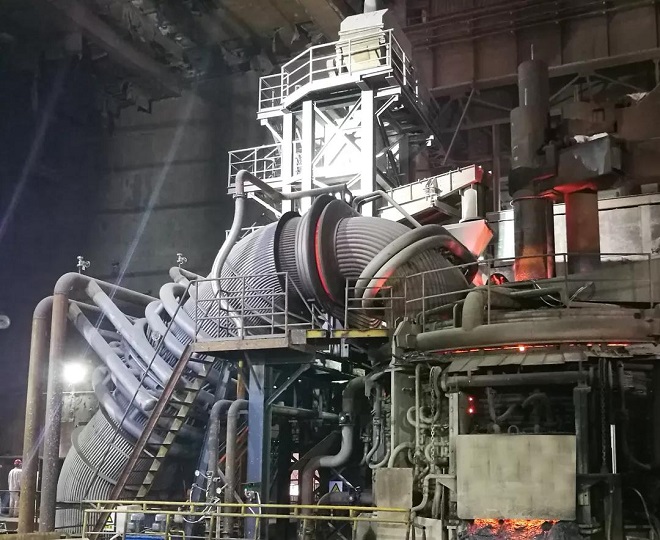

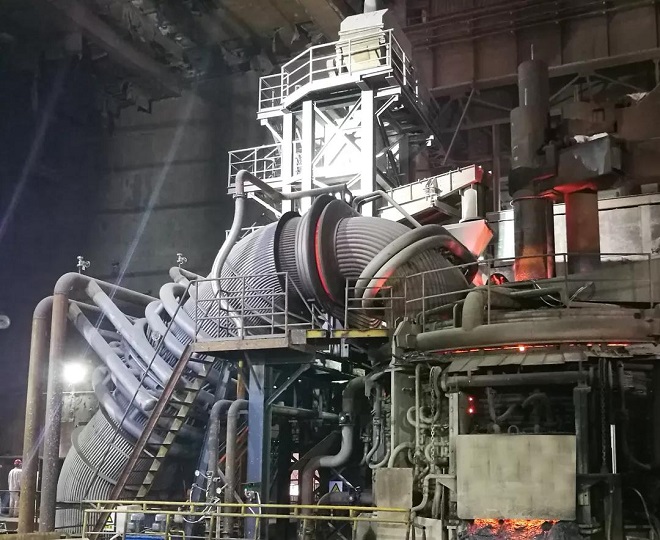

中冶京誠(chéng)電爐余熱回收裝置

中冶京誠(chéng)從提高電爐余熱回收蒸汽產(chǎn)量、煙塵沉降效率、鍋爐使用壽命以及抑制有害廢氣排放等多個(gè)角度進(jìn)行研發(fā),針對(duì)不同電爐爐型,開(kāi)發(fā)出適用于全廢鋼、熱裝鐵水等多種冶煉工況的高效、環(huán)保、長(zhǎng)壽型電爐煙氣余熱回收裝置,并且在工程實(shí)踐中持續(xù)不斷提高和完善技術(shù)與裝備水平,解決制約技術(shù)發(fā)展的難點(diǎn)與痛點(diǎn),先后完成了四次技術(shù)更新?lián)Q代:

四次技術(shù)更新?lián)Q代

熱管余熱回收技術(shù),保障鍋爐受熱面受損狀態(tài)下的系統(tǒng)安全。

列管余熱回收技術(shù),提高鍋爐使用壽命及換熱效率。

急冷余熱回收技術(shù),抑制二噁英合成。

雙工質(zhì)換熱技術(shù),柔性平衡煙氣熱量波動(dòng),穩(wěn)定輸出高品質(zhì)過(guò)熱蒸汽,提高能量利用效率。

中冶京誠(chéng)電爐余熱回收裝置曾獲冶金科學(xué)技術(shù)獎(jiǎng)三等獎(jiǎng),經(jīng)中冶集團(tuán)鑒定達(dá)到國(guó)際領(lǐng)先水平,具有以下技術(shù)特點(diǎn):

技術(shù)特點(diǎn)

易損段汽化冷卻煙道易維護(hù)及長(zhǎng)壽技術(shù):煙道分段設(shè)計(jì),快速拆換,不影響生產(chǎn),煙道本體設(shè)計(jì)壽命≥3年。

煙塵多級(jí)沉降技術(shù):有效沉降95%以上的大顆粒煙塵。

保溫?zé)煹篱L(zhǎng)壽技術(shù):抗煙氣溫度交變,易安裝,無(wú)需維護(hù),設(shè)計(jì)壽命≥8年。

復(fù)合汽水循環(huán)技術(shù):根據(jù)熱負(fù)荷強(qiáng)度不同,采用自然循環(huán)與強(qiáng)制循環(huán)相結(jié)合的汽水循環(huán)技術(shù),保證冷卻效果,提高系統(tǒng)安全。

高效、急冷余熱鍋爐技術(shù):低阻損、防堵、耐磨,急冷速率≥260℃/s,有效抑制二噁英合成。

智能集中控制系統(tǒng):全自動(dòng)化智能控制,滿足多種工況需求。

中國(guó)一重電爐余熱回收工程

中冶京誠(chéng)先后完成了建龍北滿、安鋼一煉軋、本鋼特鋼等十余項(xiàng)電爐余熱回收項(xiàng)目的設(shè)計(jì)和總包工作。近期,由中冶京誠(chéng)總承包的中國(guó)一重電爐煙氣余熱回收及除塵系統(tǒng)工程順利通過(guò)項(xiàng)目驗(yàn)收,該工程自2020年7月投運(yùn)至今,系統(tǒng)運(yùn)行平穩(wěn)、高效、可靠, 獲得了業(yè)主的高度評(píng)價(jià)與認(rèn)可。

在“雙碳”目標(biāo)推動(dòng)下,未來(lái)五年我國(guó)電爐鋼產(chǎn)量占比有近10個(gè)百分點(diǎn)的提升空間,增量預(yù)期明確。作為冶金建設(shè)國(guó)家隊(duì)排頭兵,中冶京誠(chéng)將不忘初心,致力于低碳冶金領(lǐng)域的研究,探索鋼鐵行業(yè)節(jié)能減排實(shí)現(xiàn)路徑,開(kāi)發(fā)更加節(jié)能、綠色、環(huán)保和綜合運(yùn)行成本更低的煉鋼新技術(shù)。