中國冶金報 中國鋼鐵新聞網(wǎng)

記者 羅忠河 報道

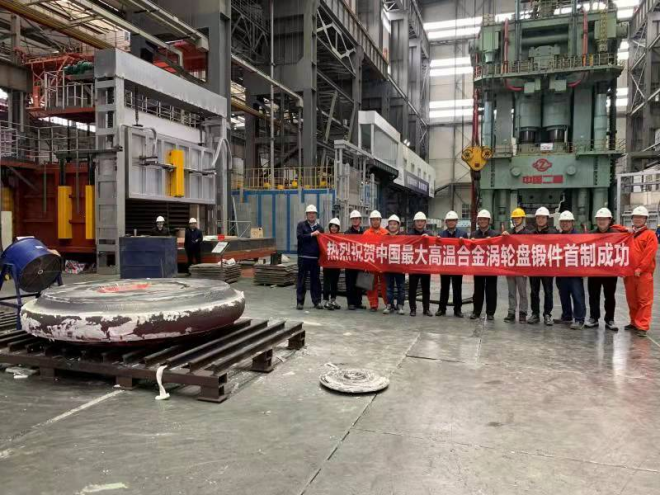

12月20日,《中國冶金報》記者從中國鋼研集團高納公司獲悉,該公司牽頭聯(lián)合撫順特鋼和二重萬航等單位于近日首次成功試制出目前我國最大規(guī)格的高溫合金渦輪盤整體模鍛件——適合在650攝氏度高溫條件下使用的、1200兆帕強度等級、重量達13.5噸、直徑達2380毫米的特大型GH4706合金渦輪盤鍛件,打破了國外壟斷。

據(jù)該攻關(guān)項目帶頭人、鋼研高納科技委副主任趙光普介紹,大型發(fā)電站用重型燃氣輪機具有高功率、高熱效率、體積重量小、低污染等突出優(yōu)點,其制造技術(shù)已成為一個國家科技水平、綜合國力的重要標志之一。其最核心的熱端部件是一盤兩片(渦輪盤和導(dǎo)向、工作葉片),作用相當(dāng)于人的“心臟”,是燃氣輪機制造的關(guān)鍵技術(shù),也是制約重型燃氣輪機國產(chǎn)化的瓶頸。重型燃氣輪機渦輪盤需要10多萬個小時長時間高溫、高應(yīng)力服役,對材質(zhì)冶金質(zhì)量要求極高,如均質(zhì)、純凈、細晶,材料組織性能穩(wěn)定;尺寸更大,其直徑、投影面積分別達到2.2米以上、4.2平方米,是航空發(fā)動機渦輪盤直徑的4倍、投影面積的10倍,重量擴大到60倍,等等。超大尺寸高溫合金渦輪盤核心制造技術(shù)一直處于國外絕對封鎖狀態(tài),長期被西方國家壟斷。

為此,趙光普帶領(lǐng)項目團隊開展了一系列基礎(chǔ)研究和工藝攻關(guān),最終采用國際上最先進的“三聯(lián)冶煉+反復(fù)鐓拔+兩次鐓餅+一火整體模鍛成型”的制備工藝,執(zhí)行國際標準,突破了研制過程中遇到的大型高溫合金渦輪盤制備技術(shù)瓶頸,如錠重18噸以上大鋼錠三聯(lián)低偏析冶煉技術(shù)、直徑1000毫米大棒材反復(fù)鐓拔細晶開坯技術(shù)、直徑2200毫米以上大盤件整體模鍛低溫成型與組織控制技術(shù)等。該項目團隊針對GH4706高溫合金中合金元素Nb含量特別高、易出現(xiàn)黑斑和白斑偏析等冶金缺陷,進行自主研發(fā)、原始創(chuàng)新,初步形成超特大型渦輪盤制備的自主知識產(chǎn)權(quán)軟件系統(tǒng),解決了我國重型燃氣輪機關(guān)鍵熱端部件“卡脖子”難題,開辟出一條具有自主知識產(chǎn)權(quán)的中國特色的變形高溫合金特大型渦輪盤制備工藝路線。

經(jīng)解剖,該渦輪盤各項性能均達到了國外同類合金技術(shù)指標要求,取得了里程碑式的成果。這是我國在變形高溫合金領(lǐng)域取得的又一個重要突破,帶動國內(nèi)特大型渦輪盤制備技術(shù)達到國際領(lǐng)先水平。12月8日,GH4706合金全尺寸輪盤鍛件里程碑節(jié)點評審會在京召開,專家給出很高評價,意味著向該渦輪盤真正使用邁出了堅實的一步。