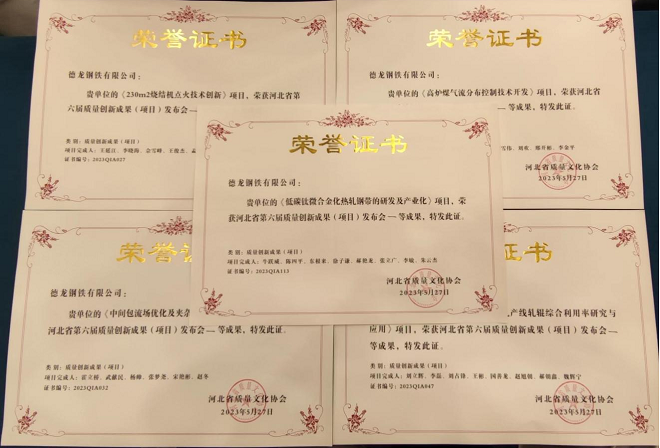

5月25日-27日,德龍鋼鐵組織5項創(chuàng)新成果參加了“河北省第六屆質(zhì)量創(chuàng)新成果發(fā)布會暨經(jīng)驗交流會”,經(jīng)過現(xiàn)場展示以及專家評審,5項成果從參加交流的136項成果中脫穎而出,全部獲得一等成果,其中“230㎡燒結(jié)機點火技術(shù)創(chuàng)新”項目獲得質(zhì)量創(chuàng)新類項目最高分,充分體現(xiàn)了德龍鋼鐵的質(zhì)量創(chuàng)新能力。

近年來,德龍鋼鐵高度重視質(zhì)量管理與創(chuàng)新改進工作,一方面實行“3維”+“六化”+“標準化”質(zhì)量管理模式,加強進出廠質(zhì)量把關(guān),嚴抓過程質(zhì)量控制,緊盯標準化操作規(guī)范;另一方面,積極結(jié)合各生產(chǎn)單位組織開展管理創(chuàng)新與技術(shù)創(chuàng)新,圍繞公司發(fā)展目標要求,以車間班組為單位,以科技創(chuàng)新為導(dǎo)向,以創(chuàng)新為出發(fā)點,開展了一系列的QC小組活動、工藝優(yōu)化、問題攻關(guān)以及課題研發(fā)創(chuàng)新等活動,為公司提質(zhì)降本做出了重要貢獻。

其中,燒結(jié)廠“230m2燒結(jié)機點火技術(shù)創(chuàng)新”項目,通過建立風(fēng)溫、氧濃度、空燃比多目標協(xié)同控制點火體系,開發(fā)燒結(jié)火焰前鋒和燒結(jié)配碳量綜合匹配技術(shù),點火溫度范圍由下降±3.5%,燒結(jié)點火能耗由4.19kgce/t降低到3.04kgce/t,改善了燒結(jié)點火質(zhì)量,降低了燒結(jié)點火能耗,活動期間合計創(chuàng)效375.41萬元。

煉鐵廠“高爐煤氣流分布控制技術(shù)開發(fā)”項目,通過建立爐料顆粒運動及料面分布數(shù)學(xué)模型,開發(fā)高爐串罐式無鐘爐頂?shù)木植咳S布料模型以及上下部優(yōu)化匹配控制,煤氣利用率達到了43.74%以上、燃料比完成528.86kg/t,年創(chuàng)效達到2100萬元以上。

煉鋼廠“中間包流場優(yōu)化及夾雜物去除模擬研究”項目,通過以“基于氣幕擋墻技術(shù)的中間包流場優(yōu)化數(shù)值模擬”與“水力學(xué)模型物理模擬”的結(jié)論為導(dǎo)向,優(yōu)化中間包結(jié)構(gòu)布局以及吹氬透氣磚等控流裝置,控制鋼液流動方向和滯留時間,實現(xiàn)了SPHC鋼鋼中單類夾雜物≥2.0級比例由8.0%降低至6.2%,中間包平均使用壽命達到24.6小時,過鋼量增加了600t/包,噸鋼耐材費用降低了0.46元/t鋼。

軋鋼廠“基于高效軋制的熱軋產(chǎn)線軋輥綜合利用率研究與應(yīng)用”項目,圍繞軋輥再制造修復(fù)循環(huán)使用和舊軋輥原地強化使用兩個方面,以成分優(yōu)化和性能強化為核心出發(fā)點,運用正交試驗法、PDCA循環(huán)、失效分析、風(fēng)險管控等質(zhì)量管理工具,通過選用合理軋輥材質(zhì),應(yīng)用軋輥表面修復(fù)和強化技術(shù),實現(xiàn)了軋輥使用性能提升與成本降低,其中,精軋支撐輥掉肩量減少了75%,支撐輥服役周期延長了45%,軋輥消耗降低了0.055kg/t。

技術(shù)中心“低碳鈦微合金化熱軋鋼帶的研發(fā)及產(chǎn)業(yè)化”項目,通過開發(fā)低碳鈦微合金化鋼夾雜物控制技術(shù)、低碳鈦微合金化鋼鑄坯質(zhì)量優(yōu)化技術(shù)、低碳鈦微合金化鋼熱軋-冷軋-退火過程MnS夾雜與顯微結(jié)構(gòu)協(xié)同調(diào)控技術(shù),成功開發(fā)了低碳鈦微合金化熱軋鋼帶,產(chǎn)品合格率達到100%,月平均產(chǎn)量達到1.5萬噸以上,實現(xiàn)了產(chǎn)業(yè)化生產(chǎn)。

創(chuàng)新發(fā)展是當今高質(zhì)量發(fā)展的主旋律。下一步德龍鋼鐵將繼續(xù)以質(zhì)量創(chuàng)新為核心,以管理創(chuàng)新為驅(qū)動,推廣、總結(jié)質(zhì)量創(chuàng)新活動中的典型方法和經(jīng)驗,利用多種形式組織各層次員工積極參與改進,同時高度重視各種績效改進工具、方法的應(yīng)用培訓(xùn),推進公司產(chǎn)品質(zhì)量持續(xù)提升。(通訊員 劉立偉)